Как сделать теплогенератор своими руками

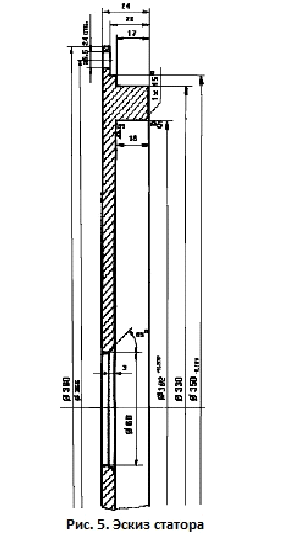

Его внутренний диаметр должен быть на 2 мм больше наружного диаметра ротора.

Содержание

Разборка насоса

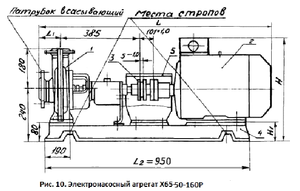

В первую очередь необходимо снять муфту 3 с вала электродвигателя 2 (рис.10) и снять сам насос 1 с плиты 4.

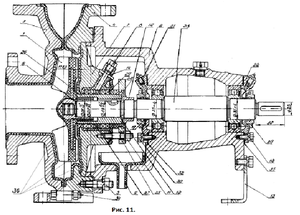

- После чего раскрутить болты 34 (рис 11) и разъединить правую 4 и левую 5 половинки корпуса насоса. Левую половинку можно убрать сразу, больше она не понадобится.

- После этого необходимо очень осторожно снять рабочее колесо 1 с вала 23, откручивая его за лопатки и одновременно придерживая полумуфту, расположенную, на другом конце вала 23 от прокручивания.

- Если руками отвернуть не получается сделать это можно при помощи металлического рычага (ломика). Заложить рычаг между лопастями рабочего колеса 1 таким образом, чтобы края рычага выступали на одинаковую длину.

- В отверстия муфты на противоположной стороне вала нужно вставить 2 металлических стержня и между ними заложить второй рычаг, уперев при этом один его край в землю.

Далее нужно осторожно проворачивать оба рычага против часовой стрелки. Не нужно давить слишком сильно на рычаги, так как можно погнуть вал 23. Открученное рабочее колесо 1 может еще понадобиться если захотите сделать более сложную, но эффективнее работающую конструкцию теплогенератора.

- После этого можно отвернуть со шпилек гайки 3 и разъединить правую половину корпуса насоса 4 с корпусом подшипников 2 (рис. 11). Правая половина также больше не понадобится.

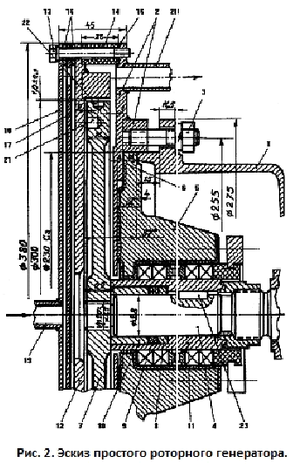

Переходим к рисунку 5. Здесь чугунный корпус подшипников обозначен как позиция 1. К нему крепится корпус 2 генератора при помощи шпилек 3, пружинных шайб и гаек. Между ними установлена прокладка 6, изготовленная из паронита (фторопласта). Ее толщина должна быть такой, чтобы при сборке упор приходился на нее, а не на резиновую футеровку гуммированной поверхности корпуса 5. На вал 4 одето стальное кольцо 8, резиновое кольцо 9 и прижимная втулка 10. На месте рабочего колеса стоит ротор 7. Длина втулки 10 должна быть такой, чтобы при накручивании ротора на вал, уплотнительное кольцо 9 сжималось и не давало просачиваться жидкости при работе агрегата. Оптимальная длина втулки 10 считается такой, когда после прикручивания ротора между торцом ротора 7 и торцом втулки 10 остается зазор в 0,5 мм. Размер 37 мм, обозначен звездочкой и указывает длину выступления вала 4 за пределы корпуса 1. Размер 22 мм обозначает длину резьбы на конце вала 4.

Сверление отверстий в роторе

Очень важным моментом является сверлении отверстий в роторе. На этом этапе остановимся подробнее. Итак, учтите следующие моменты:

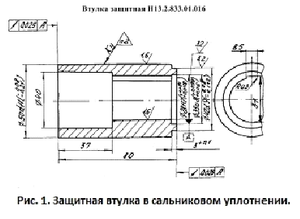

При сверлении отверстия М20Ч1,5 и нарезки в нем резьбы по центру ротора должна быть соблюдена максимальная соосность с его наружным диаметром и перпендикулярность оси к плоскости диска ротора (рис. 1).

- Сверлить это отверстие и нарезать резьбу нужно только на токарном станке. На рисунке 4 указано расположение глухих отверстий на торце ротора и его цилиндрической поверхности. Не стоит делать все отверстия сразу на торце ротора, а с двойным или даже четвертным шаге между ними.

- На цилиндрической поверхности отверстия могут быть диаметром 6−9 мм, обычно делаются 8 мм. Важно, чтобы они имели одинаковую глубину и диаметр, что избавит в дальнейшем от балансировки ротора, что является дорогим удовольствием. Для этого на сверло одевается трубка из металла, и сверло выступает из нее именно на ту глубину, которую следует просверлить. Идеальным вариантом будет сверлить их на станке, который имеет ограничения хода шпинделя.

Порядок сверления отверстий

Просверлив одно отверстие следующее нужно делать не рядом с ним, а с противоположной стороны. Это необходимо потому, что в процессе сверления, сверло изнашивается и следовательно глубина следующего отверстия будет немного меньше предыдущего. При сверлении таким образом, неравномерность усредняется, что дает избежать проблему с балансировкой ротора. Эти отверстия также не надо насверливать все сразу. Так же как и на плоском торце ротора их надо сверлить в 2 или 4 раза меньше чем на рисунке 4. После этого нужно собрать генератор с ротором и испытать его при этом можно будет рассчитать потребляемую мощность электродвигателя и рассчитать сколько еще надо высверлить отверстий.

Потребляемая мощность двигателя должна быть близкой к паспортной, но не превышать ее. Остальные отверстия сверлятся таким же образом, друг напротив друга. Назвать точное количество отверстий сразу нельзя, в связи с тем, что зазор между поверхностями диска ротора 7 и статора 12 в каждом отдельном случае при изготовлении генератора окажется не совсем таким, как на рисунке 5. А данный зазор очень много определяет при работе генератора и в том числе, величину гидродинамического сопротивления вращению ротора. Ведь ротор 7 накручен на вал 4, который держится с помощью подшипников, которые установлены в корпус 1, статор 12 оцентровывается обечайкой 14, которая, в свою очередь, оцентровывается выточкой в корпусе 2 теплогенератора. А корпус 2, в свою очередь, крепится на поверхность корпуса 1 узла подшипников и оцентровывается этой поверхностью. Она же была сделана на заводе с неизвестно какой точностью.

Корпус генератора

- Не нужно торопится и сваривать корпус сразу. Сначала нужно убедиться, что кольцо данного узла плотно садится в гнездо на плоском диске корпуса, которое имеет диаметр 275 мм.

- Плотная посадка нужна для соосности этих двух деталей. Также еще нужно правильно развернуть отверстие 16 мм и отверстия с резьбой М12 в кольце относительно друг друга (рис. 7).

- Отверстие 16 мм должно быть расположено не в верхней части генератора как показано на рисунке 2, а в нижней, сбоку от электродвигателя.

Крышка генератора и обечайка

Статор 12 крепится к корпусу генератора на 24 болта 13 (М6) через теплоизолирующую обечайку 14, которая центрирует сопрягаемые с ней детали (рис 5). Обечайка вытачивается из текстолита, в ней сверлятся 24 отверстия под болты 13 диаметром 6,5 мм. Также возможно выточить ее из стали или обрезка трубы, но тогда необходимо будет подложить прокладку 15 толщиной 1−2 мм из резины или другого изолирующего материала.

При сборке генератора плоскости крышки 18, статора 12, колец 16 и обечайки 14 промазывают влагостойким герметиком или клеем. Кольца 16 вытачивают из листовой стали толщина которой 1−2 мм и сверлят в них отверстия диаметром 6,5 мм. Диск 17 вытачивают из такой же стали и сверлят такие же отверстия под болты 13, кроме этого, в нем нужно просверлить еще 12 отверстий диаметром 10 мм.

Не стоит греть воду выше 70 градусов, так как при высокой температуре можно получить ожог от регистров отопления. Насос следует ставить на выходном патрубке, чтобы он высасывал воду из теплогенератора, а не выдавливал ее, так как в этом случае теплоотдача повышается примерно на 30%.

Получается, что сделать теплогенератор самому не такая тяжелая задача как может показаться на первый взгляд. Самое главное это не спешить и хорошо разобраться с устройством и принципом работы агрегата. Ну и, конечно, точность выточенных деталей тоже стоит не на последнем месте. Особой точности требует ротор, если его выточить неправильно, тогда при работе агрегата будет повышенная вибрация и в первую очередь будет разбивать подшипники.

В первую очередь необходимо снять муфту 3 с вала электродвигателя 2 (рис.10) и снять сам насос 1 с плиты 4.

В первую очередь необходимо снять муфту 3 с вала электродвигателя 2 (рис.10) и снять сам насос 1 с плиты 4. Далее нужно осторожно проворачивать оба рычага против часовой стрелки. Не нужно давить слишком сильно на рычаги, так как можно погнуть вал 23. Открученное рабочее колесо 1 может еще понадобиться если захотите сделать более сложную, но эффективнее работающую конструкцию теплогенератора.

Далее нужно осторожно проворачивать оба рычага против часовой стрелки. Не нужно давить слишком сильно на рычаги, так как можно погнуть вал 23. Открученное рабочее колесо 1 может еще понадобиться если захотите сделать более сложную, но эффективнее работающую конструкцию теплогенератора. При сверлении отверстия М20Ч1,5 и нарезки в нем резьбы по центру ротора должна быть соблюдена максимальная соосность с его наружным диаметром и перпендикулярность оси к плоскости диска ротора (рис. 1).

При сверлении отверстия М20Ч1,5 и нарезки в нем резьбы по центру ротора должна быть соблюдена максимальная соосность с его наружным диаметром и перпендикулярность оси к плоскости диска ротора (рис. 1).